放熱グレード

最高レベルの高熱伝導性を有するナイロン樹脂の開発

ユニチカ株式会社は、代表的なエンジニアリングプラスチックであるナイロン樹脂の熱伝導率を大幅に向上させる技術を開発しました。これまでナイロン樹脂単独では熱伝導率は0.2W/(mK)(※1)が最大値でしたが、本技術により熱伝導率を一気に50W/(mK)レベルへと高めることが可能となりました。汎用エンジニアリングプラスチックの熱可塑性樹脂としては世界最高レベルの熱伝導性を付加したナイロン樹脂の開発により、OA 機器、IT 機器、電気・電子部品、LED 照明部品やセンサー部品など幅広い要求分野への展開が期待されます。

1.技術開発の背景

ナイロン樹脂は、電子、電気部品をはじめ、自動車部品、産業資材、建材、生活周辺用途にいたるまで様々な用途に展開されています。近年、電子機器の高性能化、高容量化、小型化が急速に進み、多くの部品やユニットにおいて放熱性能が問題となっています。このような背景をもとに、ナイロン樹脂に対しても、固有の特性は劣ることなく熱伝導性に優れた樹脂の開発ニーズが高まってきました。

これまで、樹脂に熱伝導性を付与する方法として熱伝導性フィラーを配合する方法が知られていますが、高い熱伝導性を達成するためには多量のフィラーを配合する必要があるため、溶融加工性が急激に低下し、小型化・精密化している各用途に対しては適合できないという問題がありました。

2.技術開発の内容・開発品の特徴

今回、ナイロン樹脂のポリアミド構造や配合成分を特殊設計し、さらに、当社が独自開発したコンパウンド技術を応用することにより、熱伝導性フィラーを大量に配合しても溶融流動性に優れ、また、機械物性に優れるナイロン樹脂材料を得ることに成功しました。

開発品は以下の特徴を持っています。

- 導電系フィラーを適用した場合、面方向の熱伝導率が50W/(mK)レベル

- 絶縁系フィラーを適用した場合、面方向の熱伝導率が5W/(mK)レベル

- 射出成形による賦形が可能:溶融時の流動性は標準的なガラス強化ナイロン(GF60%)グレードと同等レベル(当社比)

- 成形後の成形品に特殊処理を施すことで、さらに成形品の強度アップが可能

- 部材に高熱伝導性樹脂を用いることで放熱ユニットが簡略化できるため、ユニット設計においてトータルコストの低減、軽量化が可能。

3.今後の予定

熱可塑性樹脂としては最高レベルの熱伝導性を付加したナイロン樹脂がグレードに加わることにより、幅広い用途への展開が期待されます。OA 機器、IT 機器、電気・電子部品、LED 照明部品やセンサー部品など放熱要求が高まる分野への展開が期待されます。今後、早急に生産技術の確立を図るとともに、マーケティングを開始し、ユーザーニーズに適合したグレードの開発を進めます。

※1W/(mK):熱伝導率(厚さ1mの板の両端に1℃の温度差がある時、その板の1m²を通して、1秒間に流れる熱量)

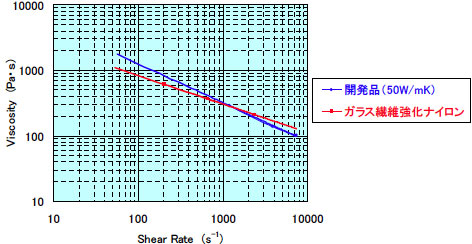

参考1:サーモグラフィによる熱伝導比較

高熱伝導性樹脂は熱源か離れたところへすばやく熱を伝導します。

熱源に試料(射出成形片)を接触後、経時変化を観察

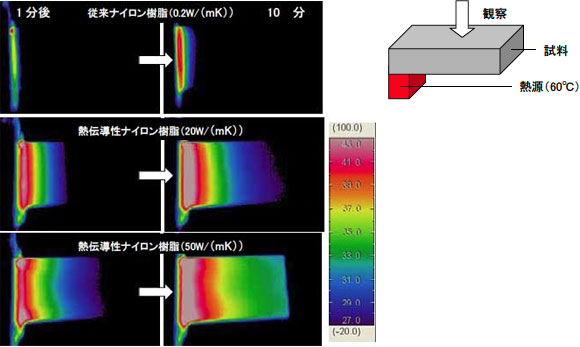

参考2:高熱伝導性樹脂とガラス繊維強化ナイロンの溶融粘度比較

溶融時の流動性は一般のガラス繊維強化ナイロンと同等レベルです。

せん断速度と溶融粘度の関係